Variateurs de fréquence : Fonctionnement, Schémas et Applications industrielles

Variateurs de fréquence : Fonctionnement, Schémas et Applications industrielles

Les variateurs de fréquence, également appelés VFD (Variable Frequency Drive) ou onduleurs de fréquence, constituent l’un des dispositifs les plus importants en électricité industrielle moderne. Ces équipements permettent de contrôler avec précision la vitesse et le couple des moteurs électriques à courant alternatif, offrant des avantages considérables en termes d’efficacité énergétique et de performance industrielle.

1. Principe de fonctionnement des variateurs de fréquence

Le variateur de fréquence fonctionne selon un principe relativement simple mais technologiquement sophistiqué. Il convertit l’alimentation électrique fixe du réseau en une alimentation variable en tension et en fréquence, permettant ainsi de faire varier la vitesse du moteur électrique.

1.1 Les trois étapes de conversion

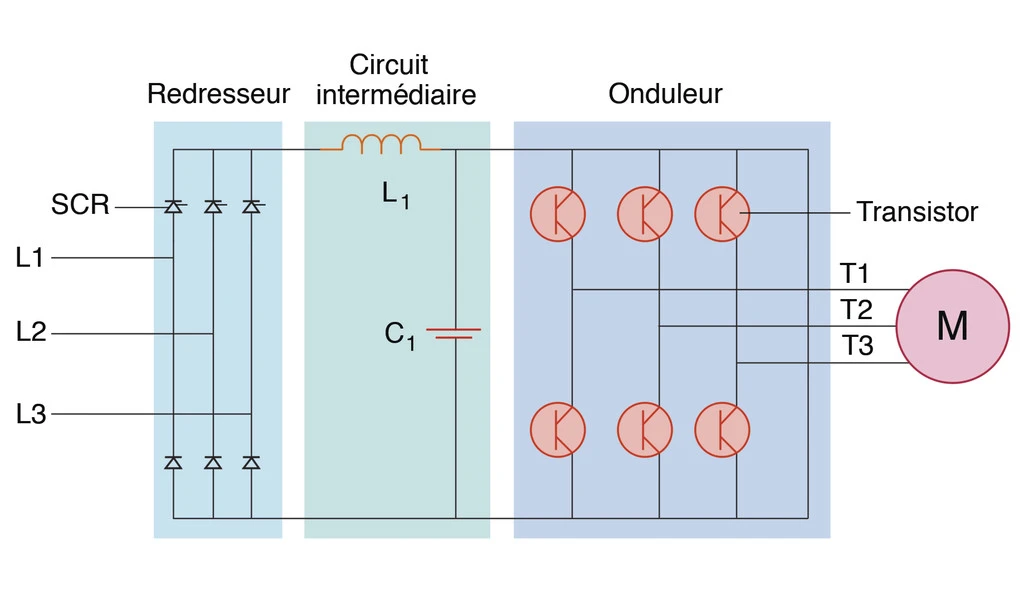

Le processus de conversion s’effectue en trois étapes principales :

- Redressement : La tension alternative du réseau (230V/400V, 50Hz) est convertie en tension continue grâce à un pont de diodes ou de thyristors.

- Filtrage : Un circuit de filtrage composé de condensateurs et d’inductances lisse la tension continue obtenue.

- Ondulation : Un onduleur à transistors IGBT reconvertit la tension continue en tension alternative triphasée de fréquence et d’amplitude variables.

1.2 Relation fondamentale vitesse-fréquence

La vitesse d’un moteur asynchrone est directement liée à la fréquence d’alimentation selon la formule :

Où :

N = Vitesse en tr/min

f = Fréquence en Hz

g = Glissement

p = Nombre de paires de pôles

2. Types de variateurs de fréquence

| Type de variateur | Alimentation d’entrée | Sortie moteur | Puissance typique | Applications principales |

|---|---|---|---|---|

| Mono/Tri | Monophasé 230V | Triphasé | 0,37 à 7,5 kW | Petites machines, ateliers |

| Tri/Tri | Triphasé 400V | Triphasé | 0,75 à 500 kW+ | Applications industrielles |

| Haute tension | Triphasé >1000V | Triphasé HT | 500 kW à plusieurs MW | Grosses installations industrielles |

3. Schémas de câblage et installation

3.1 Schéma de base

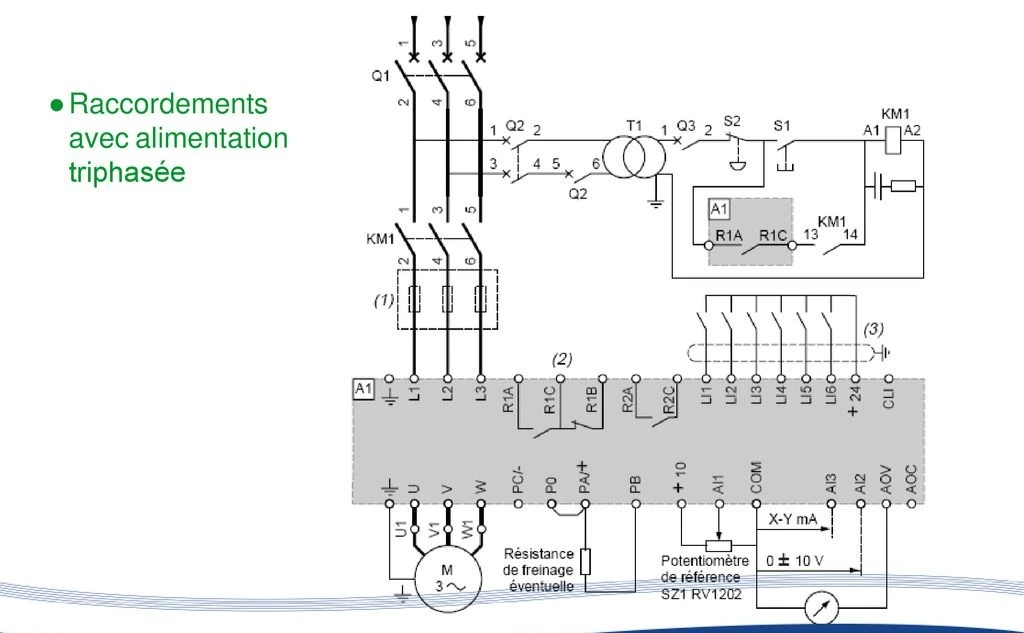

L’installation d’un variateur de fréquence nécessite le respect de règles précises de câblage pour garantir un fonctionnement optimal et la sécurité de l’installation.

Points importants pour le câblage :

- Utiliser des câbles blindés pour les signaux de commande

- Séparer les circuits de puissance et de commande

- Prévoir une mise à la terre efficace

- Installer des filtres CEM si nécessaire

3.2 Protection et sécurité

Chaque installation doit comporter les protections suivantes :

- En amont : Disjoncteur magnéto-thermique, contacteur de ligne

- En aval : Protection thermique intégrée au variateur

- Mise à la terre : Connexion PE obligatoire

- Arrêt d’urgence : Circuit STO (Safe Torque Off) si requis

4. Paramétrage et mise en service

4.1 Paramètres essentiels

| Paramètre | Description | Valeur typique | Impact |

|---|---|---|---|

| Tension moteur | Tension nominale du moteur | 400V | Performance et protection |

| Courant nominal | Intensité nominale moteur | Selon plaque moteur | Protection thermique |

| Fréquence nominale | Fréquence de fonctionnement | 50 Hz | Vitesse de référence |

| Vitesse nominale | Vitesse à fréquence nominale | 1450 tr/min | Calcul de vitesse |

| Temps d’accélération | Durée de montée en vitesse | 10-30 s | Couple et courant de démarrage |

4.2 Lois de commande

Les variateurs modernes proposent plusieurs lois de commande adaptées aux différentes applications :

- U/f constant : Pour applications à couple constant (convoyeurs, pompes)

- U/f² : Pour ventilateurs et pompes centrifuges

- Contrôle vectoriel : Pour applications haute performance nécessitant un contrôle précis du couple

5. Applications industrielles principales

5.1 Secteur de la manutention

Dans le domaine de la manutention, les variateurs de fréquence équipent couramment :

- Convoyeurs à bandes pour l’adaptation de vitesse selon la cadence de production

- Ponts roulants pour un contrôle précis des mouvements de levage et translation

- Ascenseurs et monte-charges pour le confort et l’efficacité énergétique

5.2 Industrie du pompage

Les pompes représentent l’une des applications les plus bénéfiques des variateurs de fréquence. L’adaptation de la vitesse selon le débit requis permet des économies d’énergie considérables, pouvant atteindre 50% par rapport à un système de régulation par vanne.

Q₂/Q₁ = N₂/N₁

H₂/H₁ = (N₂/N₁)²

P₂/P₁ = (N₂/N₁)³

5.3 Ventilation industrielle

Les systèmes de ventilation bénéficient grandement des variateurs de fréquence, particulièrement pour :

- La régulation de débit d’air selon les besoins

- L’adaptation aux conditions climatiques

- La réduction des nuisances sonores

- L’optimisation de la consommation énergétique

6. Avantages et bénéfices

6.1 Économies d’énergie

L’avantage principal des variateurs de fréquence réside dans les économies d’énergie substantielles qu’ils procurent. Pour les applications de pompage et ventilation, les économies peuvent représenter 20 à 50% de la consommation électrique.

6.2 Amélioration des processus

- Démarrage progressif : Réduction des contraintes mécaniques et électriques

- Contrôle précis : Adaptation fine de la vitesse aux besoins du processus

- Réduction de la maintenance : Moins d’usure des équipements mécaniques

- Amélioration de la qualité : Stabilité accrue des processus industriels

6.3 Aspects financiers

| Bénéfice | Gain typique | Retour sur investissement |

|---|---|---|

| Économie d’énergie | 20-50% | 1-3 ans |

| Réduction maintenance | 15-30% | 2-4 ans |

| Amélioration productivité | 5-15% | Variable |

7. Considérations techniques et limitations

7.1 Compatibilité électromagnétique (CEM)

Les variateurs de fréquence génèrent des harmoniques et des perturbations électromagnétiques qu’il convient de maîtriser :

- Installation de filtres d’entrée et de sortie

- Utilisation de câbles blindés

- Respect des distances de séparation

- Mise à la terre efficace

Attention : Le non-respect des règles de CEM peut entraîner des dysfonctionnements sur d’autres équipements électroniques présents dans l’installation.

7.2 Harmoniques et qualité d’énergie

Les variateurs de fréquence injectent des harmoniques dans le réseau électrique. Pour les installations importantes, il peut être nécessaire de prévoir :

- Des inductances de ligne

- Des filtres actifs ou passifs

- Un surdimensionnement du neutre

- Une analyse de la qualité d’énergie

8. Normes et réglementations

L’installation et l’utilisation des variateurs de fréquence sont encadrées par plusieurs normes importantes :

- EN 61800-3 : Systèmes d’entraînement électrique de puissance à vitesse variable

- EN 60204-1 : Sécurité des machines – Équipement électrique

- NF C 15-100 : Installations électriques basse tension

- EN 61000 : Compatibilité électromagnétique

9. Tendances et évolutions futures

Le marché des variateurs de fréquence évolue rapidement avec l’intégration de nouvelles technologies :

- IoT et industrie 4.0 : Connectivité et surveillance à distance

- Intelligence artificielle : Optimisation automatique des paramètres

- Efficacité énergétique : Nouvelles topologies plus performantes

- Miniaturisation : Intégration dans les moteurs

Conclusion

Les variateurs de fréquence représentent une technologie mature et incontournable de l’électricité industrielle moderne. Leur capacité à optimiser la consommation énergétique, améliorer les performances des processus industriels et réduire l’usure des équipements en fait un investissement rentable pour la plupart des applications industrielles.

Le choix d’un variateur de fréquence doit s’appuyer sur une analyse précise des besoins de l’application, en tenant compte des aspects techniques, économiques et réglementaires. Une installation correcte et un paramétrage adapté sont essentiels pour bénéficier pleinement des avantages de cette technologie.

Avec l’évolution vers l’industrie 4.0 et les enjeux croissants d’efficacité énergétique, les variateurs de fréquence continueront à jouer un rôle central dans la modernisation des installations industrielles.