Comment Diagnostiquer une Panne sur Moteur Triphasé : Guide Expert

Comment Diagnostiquer une Panne sur Moteur Triphasé : Guide Expert

Vous vous trouvez face à un moteur triphasé qui refuse de démarrer ou présente un comportement anormal ? Cette situation, que je rencontre régulièrement depuis mes 15 années d’expérience en électricité industrielle, peut rapidement paralyser une ligne de production entière. Diagnostiquer une panne moteur triphasé nécessite une approche méthodique et des connaissances techniques précises.

Dans cet article complet, vous découvrirez les techniques professionnelles pour identifier rapidement l’origine d’une panne électrique sur votre moteur industriel. De l’analyse visuelle aux mesures électriques avancées, je partagerai avec vous les méthodes éprouvées qui vous permettront de gagner un temps précieux et d’éviter des erreurs coûteuses.

Sommaire

- Diagnostic visuel et auditif du moteur

- Outils et matériel nécessaires

- Tests électriques fondamentaux

- Étapes détaillées de diagnostic

- Précautions de sécurité essentielles

- Erreurs courantes à éviter

- Quand faire appel à un professionnel

Diagnostic Visuel et Auditif du Moteur

Avant toute mesure électrique, l’examen visuel reste la première étape cruciale pour diagnostiquer une panne moteur triphasé. Cette approche permet souvent d’identifier 60% des problèmes sans même utiliser d’instrument de mesure.

Inspection de l’état général

Commencez par examiner attentivement l’état externe du moteur électrique industriel. Recherchez des traces de surchauffe, des décolorations anormales du carter ou des signes de corrosion. Un moteur qui a subi une surcharge présente souvent des traces de brunissement caractéristiques autour des ouïes de ventilation.

Vérifiez l’état des câblages d’alimentation. Des fils fondus, des connexions desserrées ou des traces de carbonisation sont des indicateurs clairs d’un problème électrique. J’ai souvent constaté que des connexions mal serrées génèrent des échauffements localisés qui peuvent endommager progressivement le moteur.

Analyse des bruits anormaux

L’écoute attentive du moteur en fonctionnement révèle de précieuses informations. Un dépannage moteur efficace commence souvent par l’oreille experte :

- Grincements ou frottements : Indiquent généralement des problèmes de roulements

- Bourdonnements excessifs : Suggèrent un déséquilibre des phases ou un problème magnétique

- Claquements rythmés : Révèlent souvent des défauts mécaniques internes

- Sifflements aigus : Peuvent indiquer des problèmes d’isolation ou d’arc électrique

Outils et Matériel Nécessaires

Un diagnostic professionnel de panne électrique usine nécessite un équipement adapté. Voici la liste complète des outils indispensables que j’utilise quotidiennement :

Instruments de mesure électrique

- Multimètre numérique (précision minimum 0,1V et 0,01A)

- Pince ampèremétrique pour mesures en charge

- Mégohmmètre 500V/1000V pour tests d’isolement

- Oscilloscope portable (optionnel mais recommandé)

- Analyseur de réseau triphasé pour installations complexes

Équipements de sécurité

- Gants isolants classe 0 (1000V)

- Chaussures de sécurité avec semelles isolantes

- Casque de protection

- Lunettes de sécurité

- Détecteur de tension sans contact

Outils mécaniques complémentaires

- Jeu de tournevis isolés

- Clés à molette et clés plates

- Lampe de poche puissante

- Appareil photo pour documenter les anomalies

Tests Électriques Fondamentaux

Les mesures électriques constituent le cœur du processus pour diagnostiquer une panne moteur triphasé. Ces tests doivent suivre un ordre logique pour maximiser leur efficacité.

Test de continuité des enroulements

La mesure de résistance des bobinages révèle l’état des enroulements. Sur un moteur électrique industriel sain, les trois phases doivent présenter des valeurs de résistance identiques (±5%). Une différence significative indique généralement :

- Enroulement coupé : Résistance infinie

- Spires en court-circuit : Résistance anormalement faible

- Connexions défaillantes : Résistance fluctuante

Mesure d’isolement

Le test d’isolement avec mégohmmètre détermine l’état de l’isolation entre enroulements et masse. Selon la norme NF C 15-100, la résistance d’isolement doit être supérieure à :

| Tension nominale | Résistance minimum |

|---|---|

| 230V – 400V | 1 MΩ |

| 690V – 1000V | 5 MΩ |

Analyse des courants de phase

La mesure des courants d’alimentation en fonctionnement révèle les déséquilibres. Un déséquilibre supérieur à 5% entre phases indique généralement un problème dans le moteur électrique industriel ou son alimentation.

Étapes Détaillées de Diagnostic

⚠️ ATTENTION : Avant toute intervention, coupez l’alimentation électrique au disjoncteur général. En cas de doute, consultez un électricien qualifié.

Étape 1 : Vérification de l’alimentation électrique

Commencez toujours par vérifier la présence et la qualité de l’alimentation triphasée. Mesurez les tensions entre phases (U1-U2, U2-U3, U3-U1) ainsi qu’entre chaque phase et le neutre. Des tensions déséquilibrées peuvent expliquer le dysfonctionnement du moteur.

Une panne électrique usine provient souvent d’un problème en amont du moteur. Vérifiez l’état des fusibles, contacteurs et relais de protection. Un fusible grillé sur une seule phase provoque un fonctionnement en monophasé, particulièrement destructeur pour les moteurs triphasés.

Étape 2 : Test du bobinage moteur

Débranchez complètement le moteur de son alimentation. Effectuez les mesures de résistance entre chaque phase (U1-U2, U2-U3, U3-U1). Pour un moteur couplé en étoile, mesurez également chaque enroulement individuellement.

Les valeurs obtenues doivent être cohérentes avec les caractéristiques constructeur. Un écart supérieur à 10% entre phases signale généralement un problème d’enroulement nécessitant un rebobinage.

Étape 3 : Contrôle de l’isolement

Utilisez un mégohmmètre pour tester l’isolement entre :

- Chaque phase et la masse

- Les phases entre elles

- Les enroulements auxiliaires si présents

Un isolement dégradé (inférieur aux valeurs normatives) indique une détérioration des isolants, souvent causée par l’humidité, la chaleur excessive ou le vieillissement.

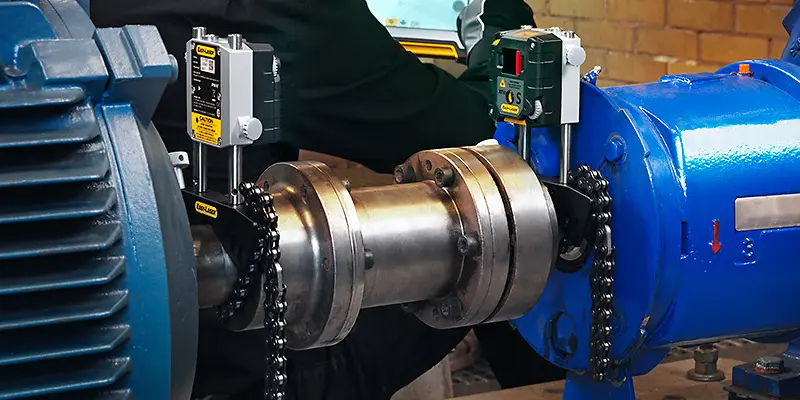

Étape 4 : Vérification mécanique

N’oubliez pas l’aspect mécanique dans votre dépannage moteur. Vérifiez :

- La libre rotation de l’arbre moteur (moteur débranché)

- L’état des roulements (jeu axial et radial)

- L’alignement avec la machine entraînée

- L’état de l’accouplement ou de la transmission

Étape 5 : Test de fonctionnement sous charge

Si tous les tests précédents sont concluants, remettez le moteur en service en surveillant attentivement :

- L’appel de courant au démarrage

- Les courants de phase en régime établi

- Les vibrations et bruits anormaux

- La température des paliers après 30 minutes de fonctionnement

Précautions de Sécurité Essentielles

Le diagnostic d’un moteur électrique industriel expose à des risques électriques majeurs. La sécurité doit rester votre priorité absolue.

Consignation électrique

Respectez impérativement la procédure de consignation en 5 étapes :

- Séparation : Ouvrez tous les organes de sectionnement

- Condamnation : Verrouillez les dispositifs de coupure

- Identification : Posez vos étiquettes de consignation

- Vérification d’absence de tension : Testez avec un VAT adapté

- Mise à la terre et en court-circuit si nécessaire

Protection individuelle

Portez systématiquement vos équipements de protection :

- Gants isolants appropriés à la tension de travail

- Chaussures de sécurité avec semelles isolantes

- Casque de protection en environnement industriel

- Lunettes de sécurité lors des tests électriques

En milieu industriel, coordonnez-vous avec l’équipe de production pour éviter toute remise sous tension intempestive. J’ai vu trop d’accidents causés par des malentendus sur l’état de consignation des installations.

Erreurs Courantes à Éviter

Après 15 ans de dépannage moteur, j’ai identifié les erreurs récurrentes qui compromettent un diagnostic efficace et peuvent s’avérer dangereuses.

Erreurs de mesure

Ne jamais mesurer la résistance d’isolement sur un moteur sous tension. Cette erreur peut détruire le mégohmmètre et présenter un danger mortel. Attendez toujours la décharge complète des condensateurs éventuels.

Évitez de tester la continuité avec un multimètre ordinaire sur des moteurs de forte puissance. Les enroulements présentent une résistance très faible (quelques ohms) difficile à mesurer précisément avec un appareil standard.

Négligence des aspects mécaniques

Beaucoup de techniciens se focalisent uniquement sur l’électrique et négligent les problèmes mécaniques. Or, un roulement défaillant peut provoquer des surintensités et endommager les enroulements. Vérifiez toujours l’état mécanique avant de conclure à une panne électrique usine.

Interprétation hâtive des résultats

Un isolement légèrement dégradé ne justifie pas automatiquement le remplacement du moteur. Les conditions environnementales (humidité, température) influencent significativement les mesures. Effectuez plusieurs mesures à différents moments pour confirmer vos conclusions.

Quand Faire Appel à un Professionnel

Certaines situations dépassent le cadre d’un diagnostic standard et nécessitent l’intervention d’un spécialiste en moteur électrique industriel.

Moteurs haute tension (>1000V)

Les moteurs alimentés en haute tension requièrent des équipements de mesure spécialisés et des compétences particulières. Les risques électriques sont considérablement amplifiés et les procédures de sécurité plus complexes.

Défauts d’isolement complexes

Lorsque les mesures d’isolement révèlent des valeurs limites ou fluctuantes, une analyse approfondie s’impose. Les techniques de diagnostic par décharges partielles ou thermographie infrarouge permettent d’identifier précisément la localisation et la gravité des défauts.

Signes d’alerte nécessitant un expert :

- Isolement inférieur à 0.5 MΩ

- Déséquilibres de courant supérieurs à 10%

- Échauffements anormaux persistants

- Vibrations importantes non identifiées

- Historique de pannes récurrentes

Questions Fréquentes (FAQ)

Comment savoir si un moteur triphasé est grillé ?

Un moteur électrique industriel grillé présente généralement une résistance d’isolement nulle ou très faible (< 0.1 MΩ). Les enroulements peuvent également présenter une continuité entre phases et masse. Visuellement, recherchez des traces de carbonisation ou des odeurs de brûlé caractéristiques.

Quels sont les symptômes d’une panne de roulement sur moteur triphasé ?

Les roulements défaillants génèrent des bruits anormaux (grondements, grincements), des vibrations excessives et parfois des échauffements localisés. Le moteur peut également présenter des surintensités fluctuantes en fonctionnement. Un diagnostic par analyse vibratoire confirme généralement ce type de panne.

Peut-on réparer un moteur triphasé soi-même ?

Le dépannage moteur peut être réalisé par un électricien expérimenté pour des pannes simples (connexions, contacteurs). Cependant, les problèmes d’enroulements nécessitent un rebobinage professionnel. Les réparations mécaniques (roulements, équilibrage) requièrent également un outillage spécialisé.

Combien coûte le diagnostic d’une panne moteur triphasé ?

Le coût varie selon la complexité : 150-300€ pour un diagnostic standard, 500-800€ pour une analyse approfondie avec thermographie. Ces tarifs restent largement inférieurs au coût d’un remplacement prématuré ou d’un arrêt de production prolongé.

Comment prévenir les pannes sur moteur triphasé ?

La maintenance préventive inclut : contrôle trimestriel des connexions, mesure annuelle d’isolement, graissage des roulements selon préconisations constructeur, surveillance des courants et températures. Un carnet de maintenance rigoureux permet d’anticiper 80% des pannes.

Un moteur qui chauffe est-il forcément défaillant ?

Pas nécessairement. Vérifiez d’abord la charge entraînée, la ventilation, la tension d’alimentation. Un moteur électrique industriel peut chauffer par surcharge mécanique, sous-tension ou mauvais refroidissement. La température admissible dépend de la classe d’isolement (A, B, F, H).

Conclusion

Diagnostiquer une panne moteur triphasé efficacement nécessite une approche méthodique combinant observation, mesures électriques et analyse mécanique. Les techniques présentées dans ce guide vous permettront d’identifier rapidement l’origine de la plupart des dysfonctionnements rencontrés sur vos moteurs électriques industriels.

N’oubliez jamais que la sécurité prime sur l’urgence de la réparation. Une consignation rigoureuse et le port des équipements de protection appropriés doivent systématiquement précéder toute intervention. La documentation de vos diagnostics contribuera à améliorer la fiabilité de vos installations et optimiser votre stratégie de maintenance.

💡 Vous avez testé cette méthode ? Partagez votre expérience en commentaires ! Vos retours aident la communauté.

Note : Ces conseils sont donnés à titre informatif. Pour des installations complexes ou en cas de doute, faites appel à un électricien certifié.