Les Différents Types de Moteurs Électriques en Industrie

Panorama des principaux moteurs électriques utilisés dans l’industrie moderne

Introduction

Les moteurs électriques constituent l’épine dorsale de l’industrie moderne, transformant l’énergie électrique en énergie mécanique pour alimenter une multitude de processus. Du plus petit ventilateur aux plus grandes machines de production, ces dispositifs sont essentiels au fonctionnement de pratiquement tous les secteurs industriels.

Cette omniprésence s’explique par leur polyvalence remarquable, leur efficacité énergétique et leur adaptabilité à diverses contraintes opérationnelles. Comprendre les différents types de moteurs électriques, leurs principes de fonctionnement, leurs avantages et leurs applications spécifiques est fondamental pour tout professionnel de l’électricité industrielle.

Dans cet article, nous explorons les principales catégories de moteurs électriques utilisés dans l’industrie, leurs caractéristiques techniques et les critères à considérer pour choisir le moteur adapté à une application particulière.

Principes fondamentaux des moteurs électriques

Avant d’examiner les différents types de moteurs, rappelons brièvement leur principe de fonctionnement. Tous les moteurs électriques reposent sur l’interaction entre champs magnétiques pour produire une force mécanique. Cette interaction est gouvernée par la loi de Laplace, qui décrit la force exercée sur un conducteur parcouru par un courant électrique et placé dans un champ magnétique :

F = I × L × B × sin(α)

Où :

- F est la force exercée (en newtons)

- I est l’intensité du courant (en ampères)

- L est la longueur du conducteur (en mètres)

- B est l’induction magnétique (en teslas)

- α est l’angle entre le conducteur et le champ magnétique

Cette force fondamentale est mise à profit de différentes manières selon le type de moteur, créant ainsi un mouvement rotatif ou linéaire qui peut être exploité industriellement.

Les moteurs à courant alternatif (AC)

1. Moteurs asynchrones (à induction)

Les moteurs asynchrones représentent la catégorie la plus répandue dans l’industrie, en raison de leur robustesse, leur simplicité et leur coût relativement faible.

Principe de fonctionnement

Le moteur asynchrone fonctionne sur le principe de l’induction électromagnétique. Le stator, alimenté en courant alternatif, génère un champ magnétique tournant. Ce champ induit des courants dans le rotor, créant à son tour un champ magnétique qui interagit avec celui du stator, produisant ainsi un couple moteur.

La caractéristique fondamentale de ces moteurs est que la vitesse de rotation du rotor est légèrement inférieure à celle du champ tournant (d’où le terme « asynchrone »). Cette différence, appelée glissement, est exprimée par la formule :

g = (ns – n) / ns × 100%

Où :

- g est le glissement

- ns est la vitesse de synchronisme

- n est la vitesse effective du rotor

Types de moteurs asynchrones

On distingue principalement deux types :

- Moteurs à cage d’écureuil : Le rotor est constitué de barres conductrices court-circuitées, formant une structure ressemblant à une cage. Simple et robuste, c’est le plus utilisé.

- Moteurs à rotor bobiné : Le rotor comporte des enroulements connectés à des bagues collectrices, permettant d’ajouter des résistances externes pour modifier les caractéristiques de démarrage et de fonctionnement.

Applications industrielles

Les moteurs asynchrones sont utilisés dans une multitude d’applications :

- Pompes et ventilateurs

- Compresseurs

- Convoyeurs

- Machines-outils

- Équipements de manutention

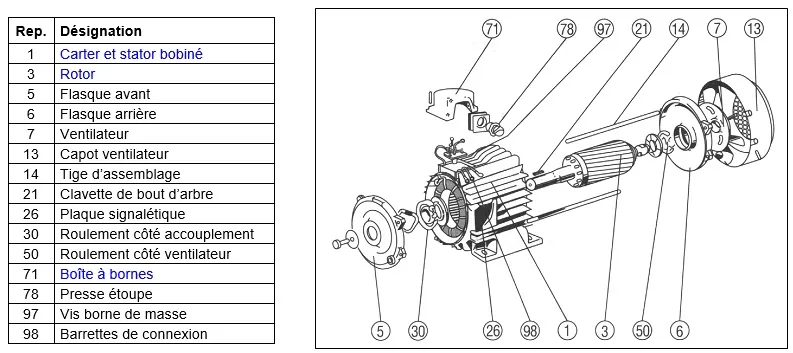

Structure interne d’un moteur asynchrone

2. Moteurs synchrones

Les moteurs synchrones se caractérisent par une vitesse de rotation exactement égale à la vitesse du champ tournant (synchronisme parfait).

Principe de fonctionnement

Dans un moteur synchrone, le rotor contient des aimants permanents ou des électroaimants alimentés en courant continu. Le champ magnétique du rotor se verrouille sur le champ tournant du stator, obligeant le rotor à tourner à la vitesse de synchronisme. Cette vitesse est directement liée à la fréquence d’alimentation :

ns = 60 × f / p

Où :

- ns est la vitesse de synchronisme (en tr/min)

- f est la fréquence du réseau (en Hz)

- p est le nombre de paires de pôles

Types de moteurs synchrones

- Moteurs à aimants permanents : Utilisent des aimants dans le rotor, offrant un excellent rendement et une grande densité de puissance.

- Moteurs à reluctance variable : Le rotor est en fer doux sans aimants ni bobinages, avec une géométrie conçue pour minimiser la reluctance du circuit magnétique.

- Moteurs hybrides : Combinent les caractéristiques des moteurs à aimants permanents et à reluctance variable.

Applications industrielles

Les moteurs synchrones sont privilégiés pour :

- Applications nécessitant une vitesse constante précise

- Grands systèmes industriels requérant un excellent facteur de puissance

- Entrainements à haute efficacité énergétique

- Propulsion navale

- Compresseurs de grande puissance

Les moteurs à courant continu (DC)

Bien que moins répandus que les moteurs AC dans l’industrie moderne, les moteurs à courant continu conservent des avantages spécifiques pour certaines applications.

1. Moteurs DC à balais

Principe de fonctionnement

Dans ces moteurs, le courant est fourni au rotor (induit) via un système de balais et de collecteur. L’interaction entre le champ magnétique du stator (inducteur) et celui créé par les courants dans le rotor génère un couple moteur. La vitesse d’un moteur DC peut être exprimée par :

n = (U – R×I) / k×Φ

Où :

- n est la vitesse de rotation

- U est la tension d’alimentation

- R est la résistance de l’induit

- I est le courant absorbé

- k est une constante du moteur

- Φ est le flux magnétique

Types de moteurs DC à balais

On distingue plusieurs types selon le mode d’excitation :

- Moteur à excitation séparée : L’inducteur est alimenté indépendamment de l’induit.

- Moteur série : L’inducteur et l’induit sont connectés en série.

- Moteur shunt : L’inducteur et l’induit sont connectés en parallèle.

- Moteur compound : Combine les caractéristiques des moteurs série et shunt.

Applications industrielles

Les moteurs DC à balais sont utilisés pour :

- Applications nécessitant un contrôle précis de la vitesse

- Systèmes de traction (chariots élévateurs, véhicules électriques industriels)

- Entraînements à couple de démarrage élevé

- Machines-outils conventionnelles

2. Moteurs DC sans balais (Brushless)

Ces moteurs éliminent le système de balais et de collecteur, souvent source d’usure et de maintenance.

Principe de fonctionnement

Dans un moteur brushless, les bobinages sont situés dans le stator tandis que les aimants permanents sont sur le rotor. Un contrôleur électronique commute les bobinages du stator en synchronisation avec la position du rotor, détectée par des capteurs (Hall, encodeurs) ou estimée (commande sans capteur).

Avantages

- Absence d’étincelles et de maintenance des balais

- Rendement élevé

- Excellente dissipation thermique

- Grande plage de vitesse

- Densité de puissance élevée

Applications industrielles

Les moteurs brushless sont privilégiés pour :

- Automatisme et robotique

- Machines de précision

- Équipements médicaux

- Servomoteurs industriels

- Ventilation industrielle à haut rendement

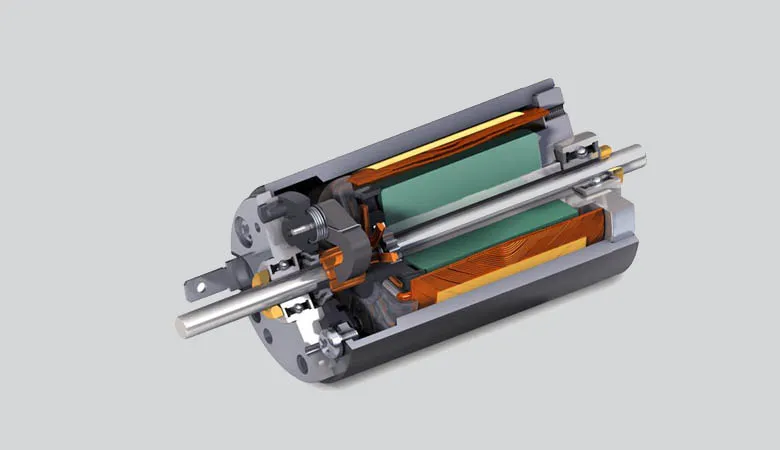

Structure d’un moteur DC sans balais

Moteurs pas à pas

Les moteurs pas à pas sont conçus pour se déplacer par incréments angulaires précis (pas), offrant un positionnement exact sans système de retour.

Principe de fonctionnement

Le rotor se déplace d’un angle fixe (pas) à chaque impulsion électrique envoyée aux bobinages du stator. La résolution du mouvement dépend du nombre de pas par tour, typiquement de 200 pas (1,8° par pas) à 400 pas (0,9° par pas) en mode complet.

Types de moteurs pas à pas

- Moteurs à reluctance variable : Rotor denté en fer doux sans aimantation.

- Moteurs à aimants permanents : Rotor magnétisé produisant un couple de détente.

- Moteurs hybrides : Combinant les caractéristiques des deux précédents, offrant la meilleure résolution et le meilleur couple.

Applications industrielles

Les moteurs pas à pas sont utilisés dans :

- Machines CNC

- Imprimantes 3D

- Robots industriels

- Systèmes de positionnement

- Appareils de mesure de précision

Tableau comparatif des différents types de moteurs

| Type de moteur | Avantages | Inconvénients | Applications typiques |

|---|---|---|---|

| Asynchrone à cage |

– Robustesse – Faible coût – Peu d’entretien – Bonne fiabilité |

– Contrôle de vitesse complexe – Rendement moyen à faible charge – Courant de démarrage élevé | Pompes, ventilateurs, compresseurs, convoyeurs |

| Asynchrone à rotor bobiné |

– Couple de démarrage ajustable – Contrôle du glissement – Limitation du courant de démarrage |

– Entretien des bagues et balais – Coût plus élevé – Complexité | Charges à forte inertie, ponts roulants, broyeurs |

| Synchrone |

– Vitesse constante – Excellent rendement – Facteur de puissance ajustable |

– Démarrage complexe – Coût plus élevé – Nécessite excitation DC | Systèmes nécessitant vitesse constante, compensation de puissance réactive |

| DC à balais |

– Contrôle de vitesse simple – Couple de démarrage élevé – Large plage de vitesse |

– Entretien des balais – Risque d’étincelles – Limitations en environnement | Traction, enrouleurs/dérouleurs, machines-outils |

| DC sans balais |

– Rendement élevé – Durée de vie prolongée – Excellente dynamique |

– Coût plus élevé – Nécessite un contrôleur électronique – Complexité de commande | Robotique, servomoteurs, applications de précision |

| Pas à pas |

– Positionnement précis – Contrôle en boucle ouverte – Couple d’arrêt élevé |

– Vibrations et résonances – Couple limité à haute vitesse – Consommation même à l’arrêt | Systèmes de positionnement, imprimantes, machines CNC |

Critères de sélection d’un moteur électrique

Le choix d’un moteur électrique pour une application industrielle spécifique dépend de plusieurs facteurs :

- Caractéristiques mécaniques requises : couple, vitesse, inertie, cycle de fonctionnement

- Alimentation électrique disponible : type (AC/DC), tension, fréquence

- Environnement d’utilisation : température, humidité, atmosphère explosive, poussière

- Précision et dynamique : temps de réponse, précision de positionnement

- Contraintes économiques : coût initial, rendement énergétique, maintenance

- Durée de vie attendue et fiabilité nécessaire

Conclusion

Les moteurs électriques sont des composants critiques dans pratiquement tous les systèmes industriels modernes. La diversité des technologies disponibles permet de répondre précisément aux besoins spécifiques de chaque application, qu’il s’agisse de puissance brute, de précision, d’efficacité énergétique ou de fiabilité à long terme.

Le choix du type de moteur approprié nécessite une compréhension approfondie non seulement des caractéristiques techniques de chaque technologie, mais aussi des contraintes opérationnelles spécifiques à l’application visée. Dans de nombreux cas, l’intégration de systèmes de contrôle électronique sophistiqués permet d’optimiser davantage les performances des moteurs, ouvrant la voie à des gains significatifs en termes d’efficacité et de productivité.

Avec l’évolution constante des technologies et la pression croissante pour l’efficacité énergétique, le domaine des moteurs électriques industriels continue de progresser, proposant des solutions toujours plus performantes et adaptées aux défis de l’industrie moderne.